-

مرحبًا بك في ديشيانغ – شريكك الموثوق في معدات اختبار الاعتمادية.

- واتساب: +8615112812380

إذا كنت متورطًا في اختبار التآكل أو مراقبة الجودة للمعادن والطلاءات، فمن المحتمل أنك سمعت عن اختبار رش الملح — لكن ما هو بالضبط المعيار ISO لاختبار رش الملح? فهم ISO 9227 ضروري لأنه يحدد المعيار العالمي لمحاكاة البيئات المسببة للتآكل وضمان مقاومة موادك للتحديات الواقعية. في هذا الدليل السريع، ستتعرف على سبب أهمية ISO 9227، وكيفية عمل الاختبارات، وما الذي يجعله المعيار المفضل للصناعات من السيارات إلى الفضاء. هل أنت مستعد لتجاوز المصطلحات والحصول على رؤى قابلة للتنفيذ حول اختبار التآكل برش الملح? لنبدأ!

ما هو المعيار ISO لاختبار رش الملح نظرة سريعة

إذا كنت تتساءل عن المعيار ISO لاختبار رش الملح، فالجواب هو ISO 9227. هذا المعيار المعترف به دوليًا يحدد إجراء إجراء اختبارات التآكل برش الملح، والمعروفة عادةً باختبارات الضباب الملحي. تحاكي هذه الاختبارات بيئة قاسية ومسببة للتآكل لتقييم مقاومة التآكل للمعادن والطلاءات والمعالجات السطحية.

الشرح الأساسي

يحدد ISO 9227 كيفية إجراء اختبار التآكل برش الملح باستخدام حجرة ضباب الملح المضبوطة. يتضمن الاختبار تعريض العينات لرذاذ ناعم من محلول ملحي، عادةً كلوريد الصوديوم، تحت ظروف موحدة. تساعد محاكاة التآكل المعجلة هذه على التنبؤ بكيفية تحمل المواد في البيئات الواقعية، مما يوفر الوقت مقارنةً بالتعرض الطبيعي.

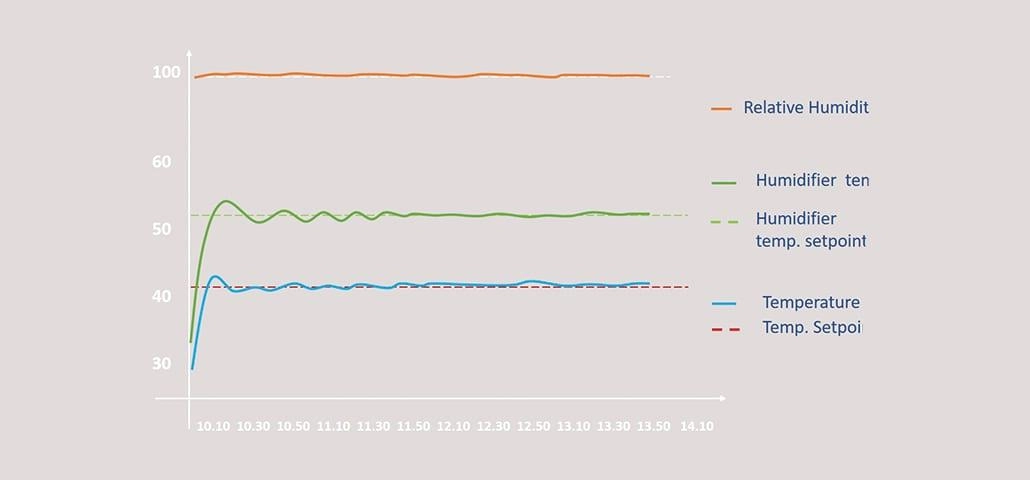

ما يجعل ISO 9227 موثوقًا هو توجيهاته التفصيلية حول إعداد الاختبار، وتركيب المحلول، ودرجة الحرارة، والرطوبة، ومدة الاختبار. يغطي أنواعًا مختلفة من الاختبارات التي تختلف بناءً على البيئة المسببة للتآكل التي تريد محاكاتها — على سبيل المثال، الرش الملحي المحايد، الرش الملحي الحمضي، أو الاختبارات المعجلة بالنحاس.

السياق التاريخي

تم تطويره في منتصف القرن العشرين، أصبح اختبار الرش الملحي شائعًا لتقييم مقاومة التآكل بسرعة. قامت ISO بتوحيد هذه الإجراءات لتنظيم الاختبارات عبر الصناعات والدول. قبل ISO 9227، كانت العديد من الشركات تعتمد على ASTM B117، وهو معيار أمريكي لاختبار الضباب الملحي، الذي يتشابه ولكنه يختلف في بعض المعايير الأساسية وطرق الاختبار. الآن، يعمل ISO 9227 كالمعيار الرئيسي عالميًا، موجهًا المختبرات والمصنعين في تقييم الطلاءات الواقية والمعالجات المعدنية بشكل فعال.

في , يوفر معيار ISO 9227 إطار عمل موثوق ومتسق وقابل للتكرار لاختبار تآكل رش الملح, مما يجعله مرجعًا أساسيًا لتقييم جودة المنتج ومتانته على مستوى العالم.

تحليل طرق الاختبار الرئيسية في ISO 9227

يحدد ISO 9227 ثلاث طرق رئيسية لاختبار تآكل رش الملح، كل منها مصمم لتقييم مقاومة التآكل المختلفة.

اختبار رش الملح المحايد NSS

هذا هو الاختبار الأكثر شيوعًا وبساطة. يرش طريقة رش الملح المحايد (NSS) رذاذ ماء مالح ذو درجة حموضة محايدة (عادة كلوريد الصوديوم) على العينة. يُستخدم على نطاق واسع للتحقق من مقاومة التآكل العامة للطلاءات والمواد المعدنية في بيئة محاكاة ملحية ورطبة. يعتبر NSS مثاليًا لتقييم مقاومة التآكل الأساسية.

اختبار رش الملح حمض الخليك AASS

يضيف اختبار رش الملح حمض الخليك (AASS) بعض الحموضة عن طريق خلط حمض الخليك مع محلول الملح. يخلق ذلك بيئة أكثر عدوانية وحمضية تسرع التآكل، خاصة للمعادن مثل طلاءات الزنك والفولاذ المجلفن. يحاكي اختبار AASS بشكل أفضل الظروف القاسية في العالم الحقيقي، مثل البيئات الصناعية أو البحرية حيث قد تكون الأمطار الحمضية أو التلوث عوامل مؤثرة.

اختبار رش الملح حمض الخليك المعجل بالنحاس CASS

اختبار CASS هو الأكثر قسوة من بين الطرق الثلاث. يستخدم حمض الخليك بالإضافة إلى كلوريد النحاس، مما يسرع بشكل كبير من التآكل، خاصة للطلاءات المعدنية مثل الزنك والكادميوم. يساعد هذا الاختبار في الكشف عن نقاط الضعف المحتملة في الطلاءات بشكل أسرع، مما يجعله ضروريًا للصناعات التي تحتاج إلى تقييمات مقاومة تآكل سريعة وشاملة.

جدول المساعدة البصرية لمقارنة NSS و AASS و CASS

| طريقة الاختبار | تركيبة المحلول | حدة التآكل | حالات الاستخدام النموذجية |

|---|---|---|---|

| NSS | محلول كلوريد الصوديوم 5% محايد | خفيف | مقاومة التآكل العامة |

| AASS | كلوريد الصوديوم 5% + حمض الخليك (حمضي) | معتدل | ظروف حمضية أو تشبه البيئة البحرية |

| كاس | 5% NaCl + حمض الخليك + كلوريد النحاس | شديد | اختبار تسريع الطلاءات |

كل طريقة في ISO 9227 تخدم غرضًا معينًا، مما يتيح لك تخصيص اختبار التآكل لعرض منتجك في العالم الحقيقي. فهم هذه الطرق يساعدك على اختيار الطريقة المناسبة لضمان مقاومة موادك للضغوط البيئية المختلفة.

لماذا يهم ISO 9227 التطبيقات والفوائد عبر الصناعات

ISO 9227 هو المعيار الرئيسي لاختبار التآكل بواسطة الرش الملحي في مصر وجميع أنحاء العالم. يمنح المصنعين والمهندسين وفرق الجودة وسيلة موثوقة للتحقق من مدى مقاومة المعادن والطلاءات للتآكل. يحاكي اختبار الرش الملحي بيئات قاسية بسرعة، مما يساعد الشركات على تجنب الفشل المكلف.

الاستخدامات الرئيسية

| الصناعة | حالة الاستخدام |

|---|---|

| السيارات | اختبار الطلاءات والطلاءات والأجزاء المعدنية لمقاومة الصدأ |

| الفضاء الجوي | ضمان تحمل مكونات الطائرات للظروف المالحة والرطبة |

| بيئة بحرية | تقييم مقاومة التآكل على أجزاء ومعدات السفن |

| الإلكترونيات | فحص الطلاءات الواقية على الأجهزة الحساسة |

| التصنيع العام | تقييم الطلاءات المعدنية والمعالجات السطحية |

كل صناعة تعتمد على ISO 9227 للمساعدة في التنبؤ بعمر المنتج والحفاظ على معايير الجودة، خاصة حيث يمكن أن يسبب التآكل مشاكل في السلامة أو الأداء.

فوائد استخدام ISO 9227

- نتائج متسقة: يوفر إجراء اختبار رش ملحي موحد، مما يجعل النتائج موثوقة وقابلة للمقارنة.

- السرعة: يسرع تعرض التآكل، بحيث تحصل على بيانات واضحة في أيام بدلًا من سنوات.

- توفير التكاليف: يحدد نقاط الضعف مبكرًا، مما يقلل من مطالبات الضمان وتكاليف الإصلاح.

- اختبار متعدد الاستخدامات: يدعم أنواع اختبار متعددة مثل رش الملح المحايد (NSS) ورش الملح بحمض الأسيتيك المعجل بالنحاس (CASS)، بحيث يمكنك الاختيار بناءً على احتياجات منتجك.

باتباع ISO 9227، يمكن للشركات في مصر ضمان أن منتجاتها تلبي متطلبات مقاومة التآكل الخاصة بالصناعة وتؤدي بشكل جيد في الظروف الواقعية.

دليل خطوة بخطوة لكيفية إجراء اختبار رش الملح وفقًا لـ ISO 9227

مرحلة التحضير

ابدأ بإعداد غرفة الضباب الملحي بشكل صحيح. استخدم التركيز الصحيح لمحلول الملح — عادة مزيج كلوريد الصوديوم بنسبة 5% لاختبار رش الملح المحايد (NSS). تأكد من نظافة العينات وخلوها من الزيوت أو الأوساخ، حيث يمكن أن تؤثر الملوثات على نتائج التآكل. قم بمعايرة درجة حرارة الغرفة (عادة حوالي 35 درجة مئوية) وتحقق من أن الفوهة ترش بشكل متساوٍ. اتبع إجراء ISO 9227 بعناية لضمان ظروف ثابتة وموثوقة.

مرحلة التنفيذ

ضع العينات داخل الغرفة بزاوية مناسبة للحصول على تعرض كامل لرذاذ الملح. قم بتشغيل الاختبار لمدة تتوافق مع الخطة الخاصة بك — قد تتراوح من عدة ساعات إلى أيام حسب أهداف الاختبار. استمر في مراقبة معلمات الغرفة مثل درجة الحرارة، الرطوبة، وتركيز الملح. تجنب فتح الغرفة أثناء الاختبار للحفاظ على ظروف مستقرة.

تقييم ما بعد الاختبار

بمجرد انتهاء الاختبار، قم بإزالة العينات وشطفها برفق بالماء المقطر لوقف التآكل المستمر. جففها بلطف وافحصها لعلامات الصدأ، الحفر، أو فشل الطلاء. استخدم الفحص البصري أو المجهر إذا لزم الأمر لتقييم مقاومة التآكل وفقًا لمعايير ISO 9227. قم بتوثيق جميع النتائج بوضوح للتقييم الدقيق والمقارنة.

نصيحة احترافية: شارك مع ديشيانج لإجراء اختبارات ISO 9227 الشاملة

إذا كنت ترغب في تبسيط اختبار تآكل رش الملح، تقدم ديشيانج حلول اختبار ISO 9227 كاملة الخدمة. يتولون كل شيء من إعداد الغرفة إلى التقارير، مع تقديم نتائج موثوقة تلبي معايير الصناعة في مصر. هذا يمكن أن يوفر لك الوقت ويضمن توافق اختبارك تمامًا مع معيار اختبار رش الملح.

مقارنة بين ISO 9227 والمعايير الأخرى متى تختار أي منها؟

عندما يتعلق الأمر باختبار تآكل رش الملح، فإن اختيار المعيار الصحيح مهم. يُستخدم ISO 9227 على نطاق واسع عالميًا، لكن معايير أخرى مثل ASTM B117 شائعة في مصر. إليك مقارنة سريعة لمساعدتك على تحديد الأنسب لاحتياجاتك.

| الميزة | ISO 9227 | ASTM B117 | معايير أخرى (مثل ASTM G85) |

|---|---|---|---|

| أنواع الاختبارات | NSS، AASS، CASS | التركيز على NSS | اختبارات معجلة متخصصة (مثل الاختبارات الدورية، ثاني أكسيد الكبريت) |

| القبول العالمي | معترف به دولياً | معظمها في مصر وشمال أفريقيا | يختلف—غالباً حسب الصناعة |

| إعداد غرفة الاختبار | غرفة ضباب الملح الموحدة | إعداد مماثل لكن مع تغييرات طفيفة | إعدادات مخصصة لمحاكاة التآكل الخاصة |

| مدة الاختبار | مرن حسب المنتج | فترات زمنية ثابتة نموذجياً | يعتمد على نوع الاختبار |

| حالة الاستخدام | مقاومة التآكل العامة، الطلاءات المعدنية | اختبار التآكل العام، مقبول على نطاق واسع للطلاءات والمعادن | اختبارات مستهدفة لبيئات عدوانية مثل البيئة البحرية أو الهواء الصناعي |

| تفاصيل تقنية | إجراءات واضحة وسهلة المتابعة | إرشادات أكثر تفصيلاً حول الإجراءات | بروتوكولات متخصصة، أحياناً معقدة |

متى تختار ISO 9227

- تحتاج إلى إجراء معترف به عالمياً لـ تقييم الطلاء المعدني.

- تركيزك على رذاذ الملح المحايد NSS, رذاذ ملح حمض الأسيتيك AASS, أو رذاذ ملح حمض الأسيتيك المسرع بالنحاس CASS الاختبار.

- تحتاج إلى معيار يناسب مجموعة واسعة من الصناعات مثل السيارات, الفضاء الجوي, البحرية, ، و الإلكترونيات.

- تريد نتائج تتوافق بشكل جيد مع العملاء والشركاء الدوليين.

متى يجب النظر في ASTM B117 أو غيرها

- عملك يعمل بشكل رئيسي في مصر ويوقع عملاؤك على نتائج تعتمد على ASTM.

- تحتاج إلى اتباع محاكاة التآكل المسرعة مع بروتوكولات بيئية دورية أو عدوانية أكثر تفصيلًا.

- منتجاتك تتطلب اختبارات محددة تتجاوز ما يقدمه ISO 9227، مثل التعرض لثاني أكسيد الكبريت أو التآكل الدوري.

اختيار معيار اختبار رذاذ الملح المناسب يعتمد على متطلبات منتجك، السوق المستهدف، وأهداف الاختبار. يوفر ISO 9227 قاعدة قوية ومعتمدة دوليًا لمعظم تقييمات مقاومة التآكل، ولكن يجب أن تضع في اعتبارك ASTM والمعايير الخاصة الأخرى للحالات المتخصصة.

التحديات الشائعة والقيود وأفضل الممارسات

اختبار تآكل رذاذ الملح باستخدام إجراء ISO 9227 ممتاز لتقييم مقاومة التآكل، لكنه ليس بدون بعض التحديات. إليك ما يجب أن تنتبه إليه وكيفية الحصول على نتائج موثوقة قدر الإمكان.

مخاطر

- تغيرات بيئة الاختبار: الحفاظ على درجة حرارة ورطوبة ثابتة في جهاز الضباب الملحي يمكن أن يكون صعبًا. التغييرات الصغيرة تؤثر على معدلات التآكل ودقة الاختبار.

- تفسير مفرط: تختبر اختبارات رش الملح التآكل ولكنها لا تحاكي الظروف الحقيقية تمامًا. الاعتماد فقط على النتائج للتنبؤ بالأداء على المدى الطويل قد يكون مضللًا.

- أخطاء إعداد العينة: التنظيف غير الصحيح أو تطبيق الطلاء بشكل غير مناسب يمكن أن يؤثر على كيفية تكوين التآكل أثناء الاختبار، مما يؤدي إلى نتائج غير موثوقة.

- أخطاء مدة الاختبار: تشغيل الاختبارات لفترة قصيرة جدًا أو طويلة جدًا قد يؤدي إلى تقدير غير دقيق لمقاومة التآكل أو مبالغ فيه.

- سوء فهم أنواع الاختبارات: الخلط بين رش الملح المحايد (NSS) والأساليب الحمضية مثل AASS أو CASS المعجل بالنحاس يمكن أن يؤدي إلى اختيار اختبارات غير صحيحة.

أفضل الممارسات

- اتباع إجراء ISO 9227 بدقة: الالتزام بالخطوات التفصيلية لاختبار تآكل رش الملح، بما في ذلك الإعدادات وتحضير المحلول.

- صيانة الحجرة بشكل منتظم: المعايرة والتنظيف المنتظم لحجرة الضباب الملحي يضمن استقرار ظروف الاختبار.

- اختيار طريقة الاختبار المناسبة: استند في اختيار الاختبار إلى البيئة الفعلية التي سيواجهها المنتج—NSS للتآكل العام، AASS أو CASS للظروف الحمضية القاسية.

- إعداد العينة بشكل صحيح: تأكد من أن العينات تتطابق مع الطلاء والتشطيبات السطحية الحقيقية.

- دمج الاختبارات والفحوصات: استخدم اختبارات رش الملح جنبًا إلى جنب مع تقييمات مقاومة التآكل الأخرى وبيانات الميدان الحقيقية.

- توثيق كل شيء: احتفظ بسجلات مفصلة لظروف الاختبار، تفاصيل العينة، والنتائج لضمان التتبع.

من خلال فهم هذه التحديات الشائعة واتباع أفضل الممارسات، يمكنك الاستفادة القصوى من اختبار مقاومة التآكل برذاذ الملح ISO 9227 لمنتجاتك، خاصة في صناعات مثل السيارات، والبحرية، والتصنيع حيث مقاومة التآكل مهمة.

بصفتنا شركة رائدة شركة تصنيع حجرات الاختبار البيئية, تقدم ديشيانغ استشارات معايرة مجانية لمساعدة العملاء العالميين على تحسين أداء معداتهم وإطالة عمرها الافتراضي. دعم خبرائنا يضمن لك تلبية المعايير المختبرية والصناعية الصارمة بسهولة.

ديشيانغ| أدوات

كمصنع تكنولوجيا عالية، ندمج البحث والتطوير، التصميم، الإنتاج، والمبيعات تحت سقف واحد. فلسفتنا — "الجودة تضمن البقاء، والنزاهة تدفع التطوير، والإدارة تخلق الكفاءة" — متجذرة في كل منتج ننتجه. نستمر في استيعاب أحدث التقنيات العالمية وتحسين ممارساتنا من خلال سنوات من الخبرة العملية.

التوصيات ذات الصلة

© 2025. جميع الحقوق محفوظة. cntestingchamber.com